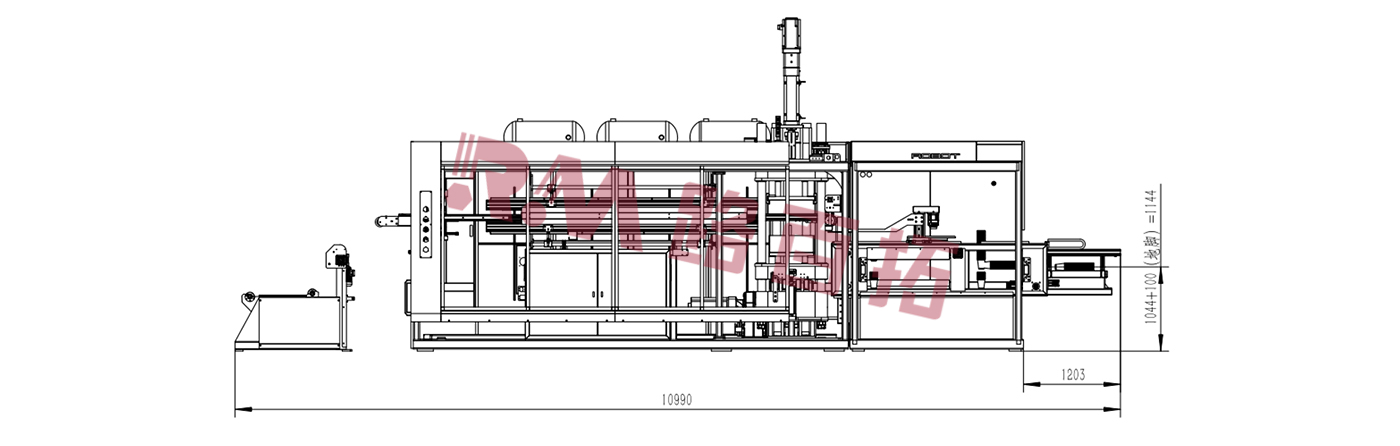

آلة التشكيل الحراري IMC ذات المحطة المزدوجة RM 2RH

معلمات الآلة

| ◆النموذج: | آر إم-2 آر |

| ◆أقصى مساحة للتشكيل: | 820*620 مم |

| ◆أقصى ارتفاع للتشكيل: | 80 ملم |

| ◆الحد الأقصى لسمك الورقة (مم): | 2 مم |

| ◆أقصى ضغط هواء (بار): | 8 |

| ◆سرعة الدورة الجافة: | 48/أسطوانة |

| ◆قوة التصفيق: | 65 طن |

| ◆الجهد: | 380 فولت |

| ◆PLC: | كينس |

| ◆محرك المؤازرة: | ياسكاوا |

| ◆المخفض: | جنورد |

| ◆التطبيق: | الصواني والحاويات والصناديق والأغطية وما إلى ذلك. |

| ◆المكونات الأساسية: | وحدة التحكم المنطقية القابلة للبرمجة (PLC)، المحرك، المحمل، علبة التروس، المحرك، الترس، المضخة |

| ◆المواد المناسبة: | PP.PS.PET.CPET.OPS.PLA |

| الحد الأقصى للعفن أبعاد | قوة التثبيت | سرعة الدورة الجافة | الحد الأقصى للورقة سماكة | ماكس.فومينغ ارتفاع | ماكس إير ضغط | مادة مناسبة |

| 820 × 620 ملم | 85 طن | 48/دورة | 2.8 ملم | 180 ملم | 8 بار | PP، PS، PET، CPET، OPS، PLA |

فيديو المنتج

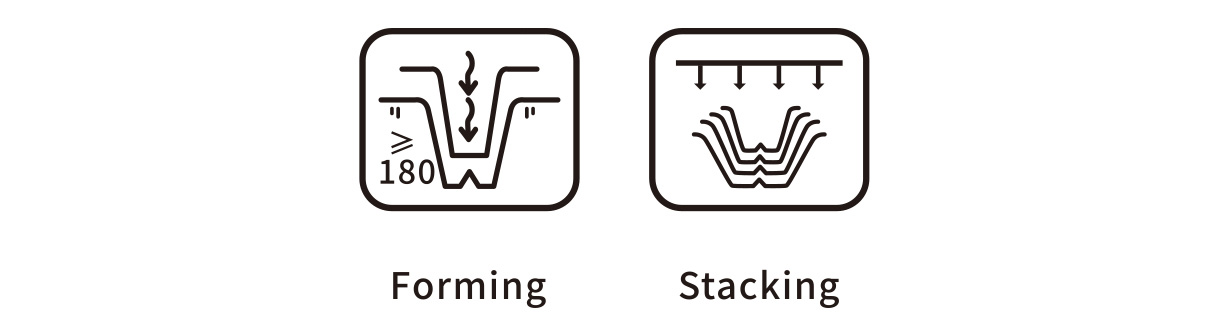

مخطط الوظيفة

الميزات الرئيسية

✦ استمتع بمستوى جديد من الإنتاجية مع ماكينة التشكيل والقطع الأوتوماتيكية عالية السرعة المتطورة لدينا. تتميز بتصميمها ثنائي المحطتين، حيث تُجري عمليات التشكيل والقطع في آنٍ واحد، مما يُعزز كفاءة الإنتاج بشكل كبير. يضمن نظام القطع داخل القالب قطعًا سريعًا ودقيقًا، مما يزيد من كفاءة عملية الإنتاج.

✦يتميز نموذجنا بإمكانية التشكيل بالضغط الموجب والسالب. فعن طريق تطبيق الحرارة والضغط، تتحول الصفيحة البلاستيكية إلى شكل المنتج المطلوب. يضمن التشكيل بالضغط الموجب سطحًا أملسًا ومتناسقًا للمنتج، بينما يضمن التشكيل بالضغط السالب دقة خصائص التقعر والمحدب، مما يضمن جودة منتج ثابتة ومتميزة.

✦ بفضل نظام التكديس الإلكتروني، تُحقق آلتنا تكديسًا آليًا للمنتجات النهائية. تُحسّن عملية التكديس المُبسّطة كفاءة الإنتاج بشكل كبير وتُقلّل من كثافة العمالة، مما يُتيح لفريقكم التركيز على مهام حيوية أخرى.

✦تُعد آلتنا مثالية لإنتاج منتجات صغيرة الحجم، مثل أكواب الصلصة والأطباق والأغطية التي تُستخدم لمرة واحدة. كما أنها تتكيف بسهولة مع مختلف أحجام وأشكال المنتجات. فبمجرد تغيير القوالب وتعديل المعلمات، يُمكن تصنيع مجموعة واسعة من المنتجات.

✦ استثمر في الكفاءة والجودة مع آلة التشكيل والقطع الأوتوماتيكية عالية السرعة. تشكيل وقطع متزامن، وإمكانية ضغط موجب وسالب، وتكديس آلي، ومرونة في إنتاج المنتجات - كل ذلك في حل واحد قوي. كن في صدارة المنافسة وعزز قدراتك التصنيعية مع آلتنا المتطورة!

مجال التطبيق

تُستخدم آلة التشكيل الحراري ثنائية المحطتين هذه على نطاق واسع في صناعات تغليف الأغذية والمطاعم. بفضل مزاياها ومرونتها، توفر للمؤسسات حلول إنتاج عالية الجودة والكفاءة.

درس تعليمي

مقدمة:

التشكيل الحراري عملية تصنيع متعددة الاستخدامات وفعالة تُستخدم في مختلف الصناعات. ولضمان إنتاج سلس وجودة عالية، يُعدّ تجهيز المعدات بشكل صحيح، ومناولة المواد الخام، والصيانة أمرًا بالغ الأهمية.

إعداد المعدات:

قبل بدء الإنتاج، تأكد من سلامة التوصيلات وإمدادات الطاقة لآلة التشكيل الحراري ثنائية المحطتين. افحص أنظمة التسخين والتبريد والضغط والوظائف الأخرى بدقة لضمان عملها بشكل طبيعي. ثبّت القوالب المطلوبة بإحكام، وتأكد من محاذاتها تمامًا لتجنب أي حوادث محتملة أثناء عملية التصنيع.

تحضير المواد الخام:

ابدأ باختيار صفيحة بلاستيكية مناسبة للتشكيل، وتأكد من توافقها مع متطلبات المشروع المحددة. انتبه جيدًا للحجم والسمك، لأن هذين العاملين يؤثران بشكل كبير على سلامة المنتج النهائي. باستخدام صفيحة بلاستيكية مُجهزة جيدًا، تُرسي الأساس لنتائج تشكيل حراري مثالية.

إعدادات الحرارة:

افتح لوحة تحكم آلة التشكيل الحراري واضبط درجة حرارة التسخين ووقته. عند إجراء هذه التعديلات، ضع في اعتبارك خصائص مادة البلاستيك ومتطلبات القالب. امنح آلة التشكيل الحراري وقتًا كافيًا للوصول إلى درجة الحرارة المحددة، مما يضمن حصول الصفيحة البلاستيكية على النعومة والقابلية للتشكيل المطلوبين للحصول على تشكيل مثالي.

التشكيل - التكديس:

ضع الصفيحة البلاستيكية المسخنة مسبقًا بحرص على سطح القالب، مع التأكد من استوائها ونعومتها. ابدأ عملية التشكيل، مع تمكين القالب من تطبيق الضغط والتسخين خلال المدة المحددة، لتشكيل الصفيحة البلاستيكية بمهارة إلى الشكل المطلوب. بعد التشكيل، اترك البلاستيك يتصلب ويبرد داخل القالب، ثم انتقل إلى عملية التكديس المنتظمة لضمان كفاءة عملية التكديس على المنصات.

إخراج المنتج النهائي:

افحص كل منتج نهائي بدقة للتأكد من استيفائه للشكل المطلوب والتزامه بأعلى معايير الجودة. يضمن هذا التقييم الدقيق أن تخرج من خط الإنتاج منتجات خالية من العيوب فقط، مما يعزز سمعتكم المتميزة.

التنظيف والصيانة:

للحفاظ على كفاءة معدات التشكيل الحراري، اتبع روتين تنظيف وصيانة دقيق. بعد الاستخدام، أطفئ آلة التشكيل الحراري وافصلها عن مصدر الطاقة. نظّف القوالب والمعدات جيدًا للتخلص من أي بقايا بلاستيكية أو حطام. افحص مكونات المعدات المختلفة بانتظام لضمان أدائها الأمثل، وضمان إنتاجية مستمرة.